|

|

|

|

(OTIMIZAÇÃO E CONTROLE DE UNIDADES DE CRAQUEAMENTO CATALÍTICO)

2. METODOLOGIAS:

2.1. Modelagem e Controle da Unidade de Craqueamento Catalítico:

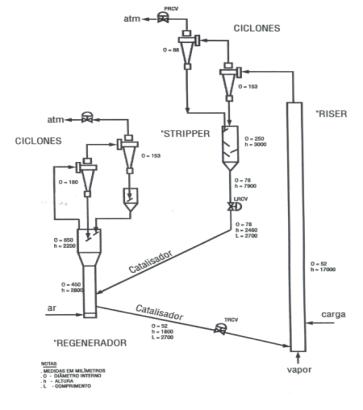

Figura 1 – Diagrama

simplificado do circuito regenerador – “riser” – “stripper”, da unidade

multipropósito de FCC – U-144 da SIX/PETROBRÁS.

A Figura 1 mostra um

diagrama esquemático da unidade multipropósito de FCC completa, existente na

SIX/PETROBRÁS, em São Mateus do Sul-PR, que será utilizada para obtenção de

dados reais para a simulação numérica e também, para validação experimental dos

resultados desta simulação numérica. Neste projeto, dentre os equipamentos da

Fig. 1, será dedicado um maior grau de importância para o tubo de elevação

(“riser”), que é o elemento principal da unidade, i.e., onde ocorrem as reações

de craqueamento dos hidrocarbonetos pesados (gasóleo), para a formação dos hidrocarbonetos

leves. Numa planta rentável atualmente, apenas 45 % da carga de entrada se

transforma em gasolina. Há, portanto, uma grande margem a melhorar neste

processo, i.e., para maximizar a produção de gasolina e GLP (gás liquefeito de

petróleo).

O problema consiste em obter as

concentrações de reagentes e produtos, os perfis de velocidade e a distribuição

de temperatura ao longo do tubo de elevação (“riser”). Estas distribuições são

determinadas pelas condições ambientais externas, a geometria do sistema,

vazões de entrada de catalizador e gasóleo (carga), além de vários outros

parâmetros de projeto e de operação.

A metodologia a ser adotada para

atingir os objetivos propostos neste projeto, consiste em desenvolver as

seguintes etapas:

·

Desenvolvimento de um

modelo físico simplificado para o tubo de elevação (“riser”) e outros

equipamentos;

·

Implementação

computacional do modelo matemático construído a partir do modelo físico

simplificado;

·

Validação dos

resultados numéricos e ajuste do modelo matemático, e

·

Otimização

termodinâmica do processo.

Modelo

físico simplificado

O desenvolvimento da nova metodologia se iniciará com a elaboração de um modelo físico simplificado para o sistema, que combine conceitos teóricos da Termodinâmica Clássica e correlações empíricas de Mecânica dos Fluidos,Transferência de Calor e Massa, Química, que são válidas desde o regime laminar ao turbulento do escoamento. O modelo físico simplificado permitirá escrever o modelo matemático do processo, como um sistema de equações diferenciais ordinárias, tendo o tempo como variável independente, e a temperatura e concentrações de reagentes e produtos como variáveis dependentes. Por simplicidade, a princípio, será adotado um modelo com 6 componentes (“lumps”), entre reagentes e produtos, i.e., gasóleo pesado, GLP, gás combustível, gasolina, óleo diesel e coque. No entanto, as características do sistema reacional levam inevitavelmente a um sistema de múltiplos parâmetros, os quais representam grupos de compostos e, portanto, acabam por embutir fenômenos não levados em consideração dentro dos mesmos, isto sem mencionar os parâmetros extras de adsorção.

Nesta etapa, também será construido

em laboratório, um tubo de elevação (“riser”) em escala reduzida para simulação

e visualização do escoamento de gases em conjunto com o catalizador (sólido). O

equipamento será devidamente instrumentado para aquisição de dados que

auxiliarão na modelagem do escoamento, para determinação das velocidades

intersticiais entre o sólido e os gases e para determinação da porosidade ao

longo do tubo, i.e., a frações de catalizador (sólido) e gases no interior do

tubo, em função da posição.

Implementação

computacional

O domínio em análise será

discretizado com um esquema tri-dimensional simples de volumes finitos de

células centradas, para a obtenção da solução numérica. Haverá, portanto, um

sistema de equações diferenciais ordinárias, obtido a partir do modelo

matemático, para cada volume obtido com a discretização. Após a discretização

do domínio estará montado um grande sistema de equações diferenciais ordinárias

a ser integrado no tempo a partir de condições iniciais obtidas a partir de

dados da instalação existente na SIX/PETROBRÁS.

A inovação no presente modelo é que

os tamanhos dos volumes de controle não precisam ser extremamente reduzidos

para obter resultados suficientemente precisos, como seria necessário com a

utilização de outros métodos numéricos (e.g., volumes finitos, elementos

finitos) que discretizam modelos matemáticos constituídos de equações diferenciais

parciais. A grande vantagem é que com um número razoavelmente pequeno de

elementos, espera-se obter convergência associada a um tempo computacional

reduzido.

A combinação do modelo físico

simplificado com o esquema de volumes finitos adotado na discretização do

domínio é, portanto, denominada como modelo de elementos de volume (MEV). As

equações governantes resultam dos princípios de conservação de massa, momentum,

energia e concentração de espécies, aplicados a cada elemento de volume. Cada elemento

de volume leva em consideração as reações químicas, geração ou consumo de

energia, e os processos de transferência de calor e massa, através das 6 faces

de um elemento cúbico, por condução, convecção e radiação. A seguir, ainda

nesta fase, será realizada uma simulação numérica do tubo de elevação para

algumas condições de operação da instalação existente.

Validação

dos resultados numéricos e ajuste do modelo matemático

Nesta etapa, será realizada a validação

dos resultados numéricos do modelo matemático, obtidos com a simulação da

unidade piloto existente na SIX, ao mesmo tempo melhorando o equacionamento

matemático, para que melhor capture os fenômenos físicos envolvidos no

processo. Será um processo iterativo, convergindo quando os resultados

numéricos se aproximarem dos experimentais. Esta é uma etapa indispensável do

estudo, antes da realização da otimização do sistema, pois permitirá avaliar a

precisão dos resultados numéricos obtidos com o modelo desenvolvido.

Otimização

termodinâmica

Para a realização da otimização

termodinâmica do processo, será utilizado o modelo desenvolvido e validado nas

etapas anteriores. Ao modelo, nesta etapa, será acrescentada uma análise

exergética, que permitirá computar a geração de entropia em cada elemento de

volume (ou exergia destruída), para identificar as perdas termodinâmicas que

ocorrem no processo, visando minimizá-las. A seguir, será necessária a

identificação das restrições existentes para o sistema (e.g., alocação finita

de espaço útil, tamanhos finitos, formas pré-definidas, velocidades finitas,

materiais especificados), formulando-as matematicamente e acrescentando ao

modelo.

A idéia nova é que a geração de entropia leva em consideração todos os

efeitos que demandam o uso de energia. Efeitos diferenciados, tais como aumento

de massa de catalizador e aumento de arrasto, por exemplo, são levados em

consideração na mesma base, rigorosa e termodinâmicamente correta. A

arquitetura completa de um sistema (e.g., o sistema em análise neste projeto)

será DEDUZIDA da minimização da taxa total de geração de entropia.

2.2.Bico Dispersor

Para

aumentar a velocidade do meio dispersador, no caso, o vapor superaquecido

d'água, e aproveitar o máximo possível a entalpia do mesmo, será pesquisada a

viabilidade de emprego de escoamentos supersônicos. Aproveitando a teoria de

escoamento supersônico será apresentada a metodologia de dimensionamento e

otimização de forma de bocais supersônicos. Serão estudadas a propagação do

jato supersônico, a formação de ondas de choque e a interação do fluxo

supersônico com jatos coaxiais e transversais de óleo.

Especificamente, serão estudados bocais supersônicos com

um corpo central, com a injeção transversal do óleo pesado pulverizado em um

injetor centrífugo. Esse esquema aumenta a turbulência de escoamento

contribuindo sobre a qualidade de dispersão. Aproveitando instalações de

SIX/PETROBRAS serão feitos um modelamento matemático e um estudo experimental

da interação de escoamentos supersônicos em câmaras de teste.

2.3 Formação de coque e Gasóleo

Pesado

O

presente estudo tem como objetivo mapear as condições de formação de coque para

se otimizar o projeto do tubo pré-aquecedor e o controle do regime de

funcionamento, tendo em vista contribuir para o aumento do tempo de campanha e

aumento da tiragem de gasolina e GLP.

A primeira fase deste mapeamento será o levantamento dos mecanismos químicos de formação de coque

(condições de equilíbrio químico e termodinâmico): i) Nucleação; ii) Cinética; iii) Condições de Temperatura e Pressão;

iv) Taxa de formação de coque. Levantar

as condições hidro-dinâmicas e de transferência de calor que evitam as

condições de formação de coque (estabilidade hidrodinâmica): i) Regime de

escoamento (laminar, transiente, turbulento); ii) Taxa de transferência de

calor; iii) Geometria do tubo

pré-aquecedor (comprimento, diâmetro, forma transversal e longitudinal); iv)

Propriedades físico-químicas da superfície interna do tubo pré-aquecedor; v)

Influência de equipamentos auxiliares (e.g., bombas). Deseja-se incluir nos modelos matemáticos baseados na conservação

das espécies químicas e conservação de energia os efeitos dos fatores acima

mencionados. Desta forma, será possível

desenvolver um modelo fenomenológico capaz de capturar a tendência de formação

de coque e taxa de deposição na parede interna do tubo pré-aquecedor.

A modelagem partirá de estudos que consideram as

equações de conservação de espécies, cinética das reações químicas e escoamento

em regime quase-estacionário. As propriedades do gasóleo pesado do petróleo de

Marlim e Cabiúnas serão conforme apresentadas posteriormente. O modelo

fenomenológico incorporará os dados de determinação estatística da formação de

coque, cuja formação em determinada

quantidade é inevitável. Com tudo isso,

o modelo matemático incluindo os efeitos de todos os mecanismos que participam

da formação de coque permitirá reduzir ao mínimo a taxa de formação de coque

(pelo controle de temperatura, pressão, vazão, etc.) ou efeito de incrustação

(seleção de materiais com superfícies seletivas). Observações práticas levam a

crer que fatores como velocidade do escoamento, taxa de aquecimento e

propriedades da superfície podem ser fatores preponderantes, porém a completa

modelagem irá apontar a relevância destes parâmetros bem como outros para

otimizar o projeto do tubo pré-aquecedor.

Uma

das tarefas mais importantes para operação eficiente de uma planta complexa é a

definição de mudanças nos pontos de operação das unidades (otimização) e a

implementação destas mudanças de forma eficiente (controle). O estado

estacionário do processo definido pelos requisitos operacionais e/ou de

planejamento pode estar consideravelmente afastado do estado atual, e o objetivo

então é o de levar o processo de uma forma segura do estado atual para o novo

estado de operação. Esta transição de estados é implementada através de

mudanças nos “setpoints” dos controladores junto ao processo, e pressupõe um

período de operação transiente do processo. Na indústria do petróleo é

geralmente mais importante manter o comportamento transiente dentro de limites

razoáveis do que conseguir uma resposta no tempo mínimo com violentas excursões

na resposta do processo. Esta operação está associada ao fato que, mesmo

durante o transiente, as restrições à operação continuam válidas, sendo que

durante as diferentes fases do transiente, diferentes restrições que eram

inativas, podem tornar-se ativas, sem esquecer que as próprias restrições são

normalmente, função do estado do processo.

Este problema de transição de estado

pode ser interpretado como um problema de controle em que se deseja atingir um

estado final conhecido a priori (novo ponto de operação) através de

transições que satisfazem as restrições

sobre as variáveis de estado e controle. Dentro deste contexto, pretende-se

neste projeto, aplicar as técnicas de controle preditivo na implementação das

mudanças de ponto de operação.

As

técnicas de controle preditivo são adequadas a este problema basicamente por

dois motivos:

·

Os controladores

preditivos são baseados na minimização de uma função custo num horizonte de

tempo. Esta função custo pode ser escolhida de modo a incorporar o conhecimento

prévio do estado final desejado (novos “setpoints”).

·

Na obtenção do esquema

de controle é possível considerar restrições sobre as variáveis. Este ponto é

especialmente importante porque o rendimento máximo de uma unidade é conseguido

freqüentemente levando algumas das variáveis aos seus valores limites sobre as

restrições. A transição ótima é também freqüentemente uma transição que mantém

a unidade operando sobre as restrições, sendo que algumas das restrições ativas

no ponto de operação inicial podem passar a ser passivas durante a transição, e

outras restrições, que não tinham relevância no ponto de operação inicial,

passam a ser ativas durante a transição.

Assim, um dos objetivos do projeto é

que o controlador preditivo gere a evolução ótima no tempo dos “setpoints”, desde

os valores iniciais até os valores finais de forma que a implementação junto ao

processo imposta pelos controladores locais leve à transição da unidade, e isto

ocorra satisfazendo as restrições de operação e otimizando um critério de

desempenho. Outro objetivo é analisar técnicas de controle avançado para manter

o sistema operando num determinado “setpoint” quando ocorrem perturbações

não-previstas.

Por outro lado, para a determinação

dos “setpoints” ótimos, e também para a regulação e rastreamento do sistema em

malha fechada, é necessário ter-se modelos matemáticos do processo incluindo a

descrição de todas as suas restrições operacionais, com um grau de

precisão adequado. O modelo do processo

relaciona as variações das variáveis independentes (entradas manipuladas e

perturbações) com as das variáveis dependentes (controladas). Uma das questões

básicas relacionadas com o modelo a usar para cálculo dos “setpoints” é a da

precisão exigida para o modelo. Um modelo rigoroso permite, obviamente, uma melhor

representação da planta do que um modelo simples, por outro lado um modelo

rigoroso freqüentemente, exige tempos computacionais longos, o que pode

inviabilizar sua aplicação em tempo real. Por sua vez o uso de um modelo muito

simples pode levar à determinação de condições não-ótimas ou até mesmo

fisicamente não-realizáveis.

Desta forma os modelos usados na

indústria do petróleo devem por um lado permitir uma aplicação numa faixa ampla

de condições operacionais, integrando todas as restrições operacionais, e por

outro lado serem capaz de relacionar as principais dinâmicas de entrada e saída

do processo, a fim de simplificar a implementação dos controladores no

processo.

Para a obtenção de modelos mais

aproximados do processo real para fins de controle robusto, pretende-se

utilizar neste projeto os métodos de estimação em horizontes estendido (long

range preditive identification) que são métodos específicos para o controle

preditivo. Estes modelos de controle serão obtidos a partir do simulador

construído com o MEV descrito anteriormente, e tem como resultado preditores

que podem ser usados diretamente pelo controlador preditivo.

Controle

Preditivo

Para a obtenção do controlador

preditivo inicialmente realiza-se um conjunto de previsões da saída do processo

num horizonte de tempo denominado Horizonte de Previsão utilizando o modelo do

processo a ser controlado. Baseado nestas previsões, a lei de controle é obtida

minimizando-se um critério de custo que quantifica o desempenho futuro do

sistema em malha fechada. Com esta lei de controle também pode-se considerar

restrições na amplitude e na variação dos sinais de atuação e saída do

processo.

O critério de custo minimizado é de

maneira geral, do tipo quadrático e relaciona os erros entre a saída prevista e

o sinal de referência conjuntamente com o esforço de controle. O modelo do

processo é normalmente obtido utilizando-se um método de identificação.

Portanto, o desempenho do sistema em malha fechada depende do tipo de modelo

utilizado, da formulação do preditor de saída e do critério de otimização

utilizado.

Normalmente, utiliza-se um modelo

linear para a representação do processo a ser controlado. Contudo, o processo

real pode ser variante no tempo, ter não linearidades, apresentar dinâmicas

não-modeladas, etc. Estes fatores acarretam incertezas nos parâmetros do

modelo. Nestes casos, a incerteza nos parâmetros do modelo determina que estes

sejam caracterizados por uma região de pertinência e não por um único valor, e

tem-se uma família de modelos representando o processo real. Os métodos de

estimação robusta permitem identificar esta família.

Os algoritmos de controle preditivo

que incorporam explicitamente na lei de controle o conhecimento sobre as

incertezas paramétricas do modelo são denominados Controle Preditivo Robusto.

As leis de controle para este preditores com incertezas paramétricas no modelo

são obtidas resolvendo um problema de otimização do tipo min-max, onde a função custo a ser

otimizada pode utilizar uma norma euclideana ou a norma infinita.

Pretende-se neste projeto utilizar

algoritmos de otimização do tipo Sequential

Quadratic Programming para calcular as leis de controle no caso da norma

euclideana, e técnicas de Programação linear no caso da norma infinita. A

estabilidade do sistema em malha fechada será analisada seguindo a abordagem

apresentada em que é baseada na análise do comportamento dos sinais de entrada

e saída do sistema. Também deverão ser analisadas estratégias para a diminuição

do esforço computacional do algoritmo de controle robusto.

2.5 Revestimentos para Altas

Temperaturas

A

Engenharia do Petróleo há muito recorre à Engenharia de Superfícies para

aumentar a vida útil dos equipamentos de processo; a metodologia adotada para o

estudo deste problema segue os itens a seguir:

·

Revestimento

de componentes: Substratos correspondentes aos de componentes da unidade FCC

serão revestidos recorrendo à técnica de soldagem a plasma por arco transferido

(PTA) e aspersão térmica por arco elétrico, com materiais previamente

selecionados, e com materiais alternativos.

·

Caracterização

das superfícies: determinação da influência dos parâmetros de processamento na

rugosidade superficial, presença de porosidades e trincas, aderência etc.,

recorrendo a técnicas de liquido penetrante e ultra-som e ensaios mecânicos,

eletroquímicos, MEV

·

Caracterização

da microestrutura: caracterização da microestrutura dos revestimentos

depositados pelos diferentes processos antes e após desempenho em meio erosivo

a alta temperatura, recorrendo a técnicas de microscopia ótica e eletrônica de

varredura.

·

Caracterização

mecânica: Determinação da dureza dos revestimentos produzidos, recorrendo a

técnicas de micro e macrodureza, tensões residuais na superfície e abaixo dela,

pela técnica do furo cego, e dutilidade dos revestimentos, através de ensaios

de flexão.

·

Análise de

descontinuidades: A técnica

eletroquímica a ser utilizada para a análise de descontinuidades dos

revestimentos consiste, basicamente, de uma dissolução anódica voltamétrica

(DAV) do sistema substrato/revestimento com a medida da densidade de carga

envolvida no processo de passivação do substrato.

·

Comportamento

erosivo: Construção de equipamento de erosão por partículas a quente e

realização de ensaios de erosão.

·

Ensaios em

campo: elaboração de corpos de prova em condições pré-determinadas para ensaiar

em campo, a fim de correlacionar com resultados obtidos em laboratório.